Augmenter la productivité et générer des bénéfices supplémentaires des opérations de l’usine.

Aujourd’hui, dans la plupart des cas, la maintenance est programmée selon des intervalles prédéterminés. Il en résulte souvent que les pièces sont remplacées après une période spécifique alors qu’elles auraient pu durer beaucoup plus longtemps. Dans les rares cas où la maintenance est basée sur la détection et la prédiction précoces des défauts, elle est principalement axée sur l’expérience de l’opérateur de maintenance et sa connaissance de l’équipement. Le jugement humain n’est toutefois pas suffisant pour prédire prématurément et surveiller en permanence l’état des équipements.

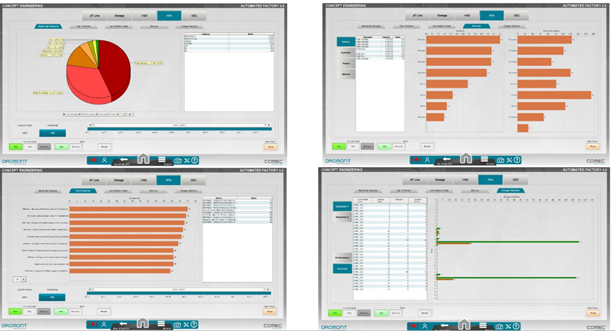

Pour résoudre ces problèmes, nous avons lancé notre logiciel d’analyse numérique qui permet l’auto-optimisation des machines, augmentant ainsi l’automatisation et favorisant des opérations plus efficaces.

Notre programme de maintenance prédictive permet aux utilisateurs finaux de prévoir les problèmes et d’identifier des solutions, en prenant des mesures proactives avant qu’un problème ne se manifeste.

Cela permet de réduire les temps d’arrêt jusqu’à 50 %, d’accéder plus rapidement aux pièces de rechange, de prolonger la durée de vie des équipements existants et de réaliser des économies, incluant les coûts des équipements d’usine qui sont réduits jusqu’à 40 %.

Avantages principaux

- Réduction du temps de maintenance et accès plus rapide aux pièces de rechange

- Réduction des temps d’arrêt dus à la maintenance jusqu’à 50 %.

- Réduction des coûts des équipements d’usine et des pièces de rechange jusqu’à 40%.

- Moins de pannes

- Prolongation de la durée de vie des équipements existants

Comment ça marche:

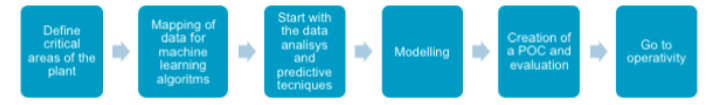

La rupture technologique dans le domaine de l’Internet des objets (IoT) est l’analyse prédictive des IoT.

L’analyse prédictive de l’IoT permet d’atteindre l’objectif d’une automatisation intelligente pour anticiper et minimiser/éliminer les temps d’arrêt et les événements négatifs imprévus dans nos processus et technologies.ies.

La présence de plusieurs capteurs sur l’équipement permet de mesurer différents paramètres et d’identifier les anomalies. Une fois le problème identifié, grâce à une plateforme d’IA, véritable cœur des systèmes de maintenance prédictive, la solution est élaborée.

L’étape finale consiste à mettre en œuvre le résultat pour obtenir une meilleure efficacité. Le processus implique l’utilisation d’un outil de classification et de regroupement approprié qui nous aide à gérer les grands ensembles de données générés par les appareils IoT.

Maintenance 4.0

Maintenance Comec , options de fourniture:

« Maintenance proactive » : activation de « compteurs » sur des dispositifs sélectionnés pour la gestion d’un plan d’interventions de maintenance. « Maintenance proactive avancée » : activation de contrôles statistiques pour la « capture » de valeurs, envoyées par des capteurs sur la ligne, qui peuvent être marquées comme « hors cible ». Ces cas identifient un comportement anormal des dispositifs qui peut provoquer une diminution des performances ou, dans le pire des cas, la rupture d’un dispositif.

Comec Maintenance 4.0 futur:

Comec va bientôt fournir aux clients un service de « maintenance prédictive » basé sur les possibilités d’analyse avancée.

Dispositif embarqué et réalité augmentée

Avec Comec comme partenaire de confiance, la distance n’existe plus. Grâce à TeamViewer Assist AR, notre expert peut guider à distance le technicien pendant la réparation grâce à la réalité augmentée.

Oubliez tout ce que vous savez sur le service d’assistance !